Comment les PME du BTP perdent en moyenne 5 à 10 % de leur matériel chaque année

Pertes d’outillage, consommables qui disparaissent, engins immobilisés, erreurs d’inventaire : pour une PME du BTP, la fuite matérielle grignote la marge projet après projet. Cet article détaille les causes concrètes des pertes, leur coût réel et les leviers pour reprendre le contrôle avec une gestion moderne et mobile du parc matériel.

Pourquoi 5 à 10 % de pertes ? Anatomie d’un problème sous-estimé

Dans une PME de construction, la pression des délais, la multiplicité des chantiers et la rotation des équipes rendent la traçabilité des équipements difficile. Les pertes ne sont pas toujours visibles : elles s’accumulent sous forme de petites anomalies quotidiennes qui finissent par représenter 5 à 10 % de la valeur de l’outillage et des consommables sur une année. Ce pourcentage se manifeste différemment selon la taille de l’entreprise, la dispersion géographique des chantiers et la maturité des processus.

- Outillage portatif et électroportatif : disparitions en fin de chantier, prêt non enregistré, casse non déclarée.

- Consommables (perçage, visserie, colles, EPI) : sorties sans imputation chantier, kits incomplets, surconsommation non détectée.

- Matériel partagé (laser, théodolite, niveaux, pinces à sertir, scies) : absence de responsable nommé, cycles emprunt/retour opaques.

- Immobilisations (mini-pelle, nacelle, plaque vibrante) : indisponibilités liées à la maintenance tardive, pièces manquantes, accessoires égarés.

- Erreurs d’inventaire : stock papier/Excel en décalage avec la réalité terrain, codes internes non uniformisés, doublons de références.

- Coordination multi-sites : dépôts secondaires non pilotés, véhicules-ateliers sans suivi, sous-traitants non intégrés au processus.

Derrière ces situations se cachent trois causes racines : un modèle d’inventaire statique (tableurs et mémorisation humaine), une chaîne de responsabilité floue (qui a quoi, où et jusqu’à quand ?), et une absence de visibilité temps réel accessible depuis le terrain. Résultat : la PME subit des achats répétés « au cas où », des retards, des locations express, et des coûts de non-qualité.

De l’inventaire statique au suivi opérationnel : méthodes et outils qui changent la donne

Quatre piliers pour reprendre le contrôle

Pour inverser la tendance, il faut transformer la gestion matérielle d’un exercice administratif occasionnel en un flux opérationnel continu. Un logiciel de gestion de matériel conçu pour le BTP, accessible en mobilité, et centré sur la traçabilité simplifie la vie des équipes tout en fiabilisant les données financières. Voici les piliers clés :

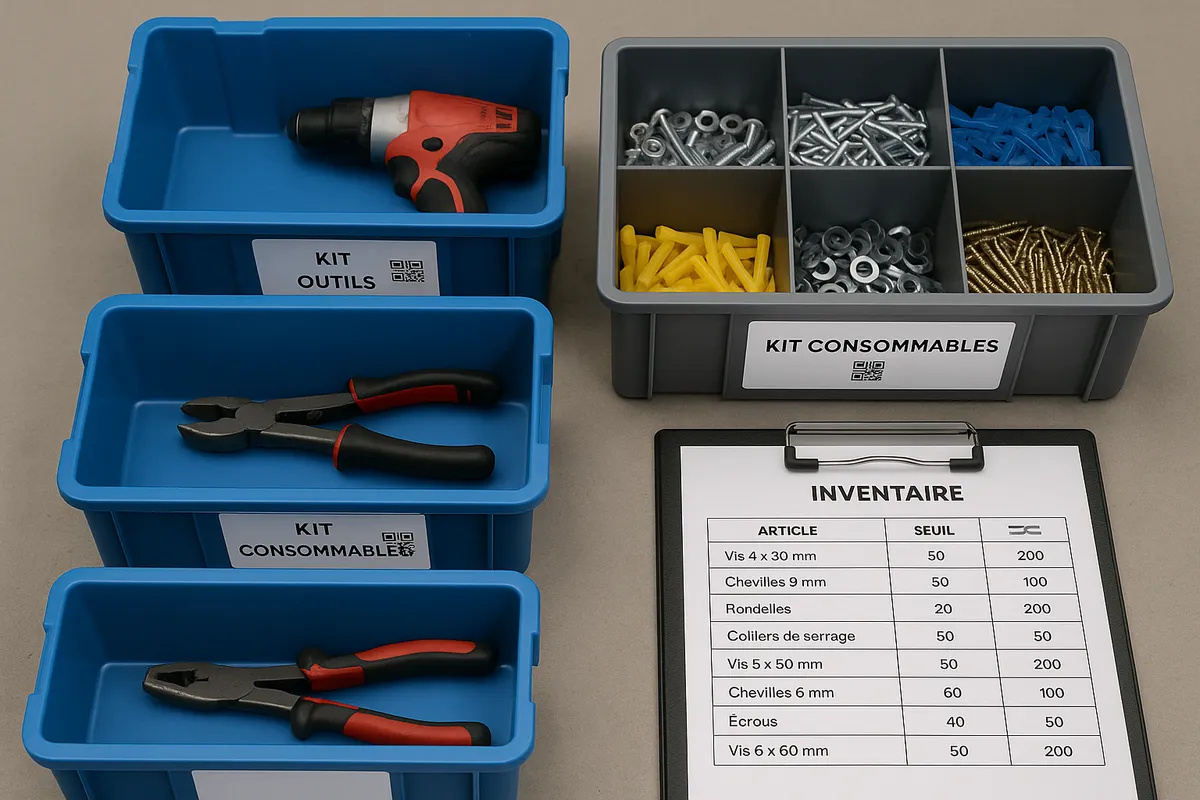

- Identifiants robustes (QR codes / codes-barres / NFC) sur chaque article, lot ou kit, scannables en 2 secondes depuis smartphone.

- Process « sortie/retour » et « transfert » ultra-simples pour imputer le matériel à une équipe, un véhicule ou un chantier.

- Catalogue unifié des références : dénominations, photos, seuils mini, compatibilités, pièces et accessoires associés.

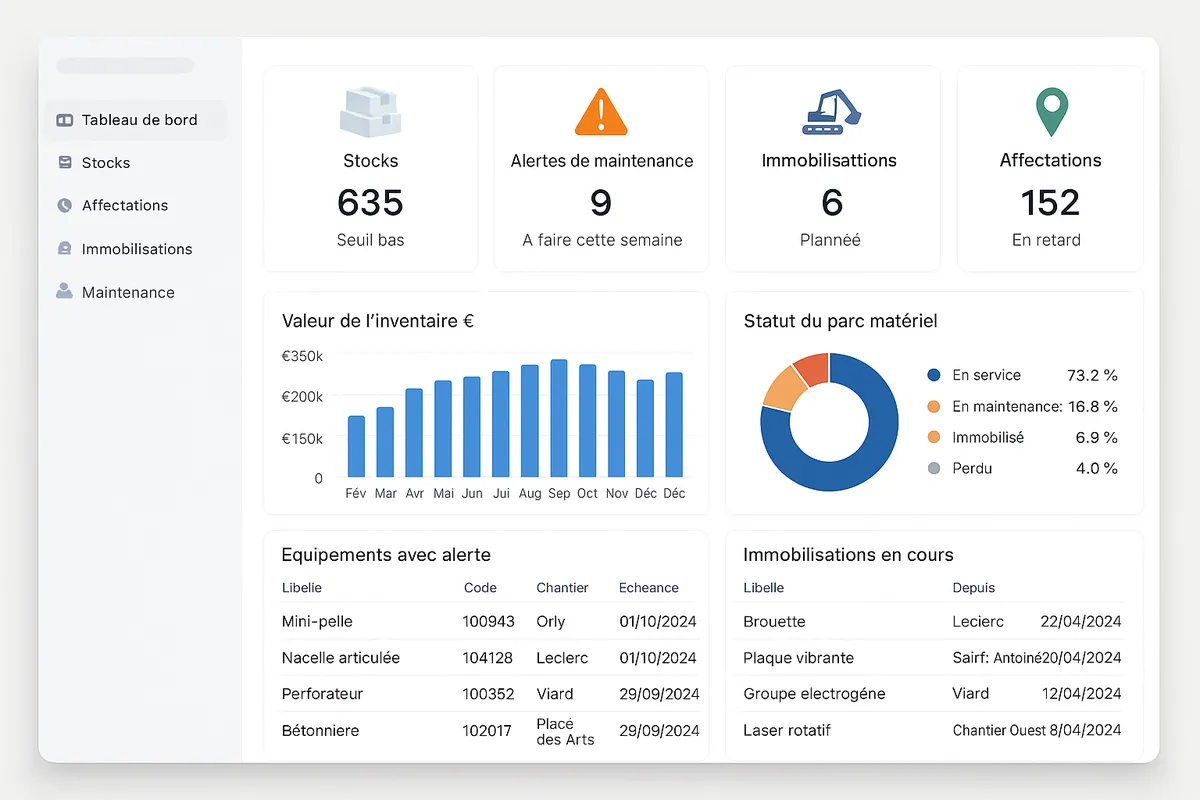

- Tableau de bord temps réel : qui a quoi, où, depuis quand, et quelles alertes (retards, seuils, maintenance, garanties).

Processus terrain, sans friction

Le succès repose sur un geste terrain plus rapide que l’ancienne habitude. Exemple : au dépôt, l’équipe scanne un kit « laser + trépied + mire ». L’application affecte automatiquement le kit au chef d’équipe et au chantier X, crée un rappel de retour et incrémente le compteur d’utilisation. En cas de transfert direct entre équipes, le scan côté donneur et côté receveur suffit : la traçabilité suit l’objet, sans repasser par le dépôt. Cette logique s’applique aussi aux consommables grâce aux kits de départ (boîtes de visserie, colliers, embouts) avec recomplètement automatisé à seuil.

Maintenance préventive et conformité

Les pertes ne sont pas que des disparitions : l’immobilisation coûte aussi cher. Planifier la maintenance préventive (heures d’usage, échéances calendaires, contrôles réglementaires) évite les pannes surprise et prolonge la durée de vie. Un logiciel de gestion d’inventaire matériel déclenche des ordres de travail, centralise historique et pièces, et notifie les échéances. Cette discipline réduit l’achat non planifié, sécurise les chantiers et diminue la location d’urgence.

Imputation et responsabilité

La responsabilisation ne doit pas devenir punitive : elle doit être transparente. Afficher « détenteur courant », « dernier transfert », « date de retour prévue » suffit à installer une culture de soin. Les chefs de chantier visualisent en un coup d’œil leur parc et arbitrent vite : rappeler un outil dormant sur un chantier, mutualiser un laser pour deux équipes, ou déclencher un rachat justifié. À l’échelle PME, ce simple mécanisme réduit drastiquement les zones grises où les pertes prospèrent.

Excel ou logiciel de gestion de matériel ? L’impact concret sur la marge

Beaucoup de PME démarrent avec Excel, logique et économique au début. Mais dès que le volume d’outils, de chantiers et d’intervenants augmente, le tableur atteint ses limites : doublons, fichiers non synchronisés, colonnes hétérogènes, absence de journal d’événements. À l’inverse, un logiciel de gestion de stock et d’équipements BTP apporte une source de vérité unique, des workflows encadrés et une exploitation des données. Le tableau ci-dessous met en lumière les différences les plus sensibles sur le terrain.

| Critère | Excel | Logiciel BTP |

|---|---|---|

| Traçabilité | Manuelle, non horodatée | Scan, journal horodaté complet |

| Mobilité | Fichiers non adaptés | Application mobile terrain |

| Responsabilité | Floue | Affectation à équipe/chantier |

| Inventaires | Lourds, ponctuels | Rapides, tournants, par zone |

| Préventif | Oublié, dispersé | Alertes et ordres planifiés |

| Données | Peu exploitables | KPIs, seuils, historiques |

| Erreurs | Multiples versions | Référentiel unique |

| Scalabilité | Complexité croissante | Multi-sites, multi-équipes |

Sur un an, la différence se mesure en coûts évités : achats redondants, locations express, immobilisations et heures perdues à chercher du matériel. En fluidifiant la circulation des équipements et en réintégrant les consommables dans un cycle de recomplètement piloté, une PME réduit la dispersion des stocks et retrouve 2 à 4 points de marge opérationnelle selon le mix d’activités.

Déployer un système de gestion matériel en PME : les étapes qui marchent

- Cartographier l’existant : dépôts, véhicules-ateliers, zones sensibles, listes d’outils et consommables par métier. Identifier les « gros irritants » (pertes fréquentes, matériels critiques, locations répétées).

- Uniformiser le référentiel : nommage, catégories, modèles, accessoires, consommables associés, photos. Fixer les règles de codification (QR/codes-barres) et les seuils de recomplètement.

- Kitter intelligemment : regrouper les ensembles fonctionnels (laser + trépied + mire ; sertisseuse + batterie + mâchoires). Les kits réduisent la dispersion et accélèrent la préparation départ.

- Installer le flux terrain : sorties/retours et transferts par scan, attribution automatique au chantier, rappels de retour, et réception au dépôt avec contrôle rapide.

- Lancer l’inventaire tournant : par zone, par semaine, avec micro-comptages. Éviter les « grands soirs » et assurer un rattrapage continu.

- Planifier la maintenance : trames de préventif par famille d’équipement, alertes d’échéances, historique centralisé des interventions et pièces.

- Mesurer et ajuster : suivre 5 KPIs simples (taux de retour à l’heure, matériels en retard, valeur égarée, jours d’immobilisation, rotations de consommables) pour piloter les décisions.

La clé d’un déploiement rapide est la simplicité du geste pour l’utilisateur final. Si scanner un QR code prend moins de temps que noter un numéro au marqueur, l’adoption est naturelle. Si la recherche d’un laser sur mobile est plus rapide que l’appel à trois collègues, la valeur est immédiate. Le logiciel doit donc être mobile, intuitif, et pensé « chantier d’abord ».

Maintenance préventive : la routine qui protège vos marges

Chaque journée d’immobilisation d’un engin ou d’un outil critique peut déclencher une cascade de coûts : retard d’avancement, sous-utilisation d’équipes, location d’urgence, pénalités et insatisfaction client. Structurer un petit plan de maintenance préventive par famille d’équipement stabilise la disponibilité et la sécurité tout en prolongeant la durée de vie des actifs. Voici une trame simple pour démarrer :

| Équipement | Fréquence | Action |

|---|---|---|

| Mini-pelle | Toutes les 250 h | Vidange, filtres, contrôle patins |

| Nacelle | Mensuelle | Contrôle sécurité, batteries, capteurs |

| Plaque vibrante | Trimestrielle | Courroie, silentblocs, semelle |

| Laser chantier | Semestrielle | Calibrage, étanchéité, étui |

| Sertisseuse | Trimestrielle | Mâchoires, batterie, lubrification |

| Perforateur | Semestrielle | Charbons, mandrin, câblage |

| Groupes électrogènes | Annuel | Huile, bougie, alternateur |

| Équipements EPI | Mensuelle | Contrôles visuels, dates péremption |

Automatiser les rappels, associer les check-lists et archiver les comptes rendus dans le même outil que la gestion des stocks évite les silos. Couplé à la traçabilité par codes-barres/QR, le préventif devient un geste naturel : chaque retour au dépôt déclenche le contrôle de routine ou la mise à jour des heures.

Cas d’usage concrets : d’où viennent vraiment les 5 à 10 % ?

Au-delà des principes, observons des scénarios typiques observés en PME qui expliquent la fuite matérielle annuelle. L’objectif est de reconnaître ces motifs pour installer le bon contre-mesure.

- Fin de chantier pressée : l’équipe remballe au plus vite. Les petits outils et accessoires (mire, embout, batterie) restent sur site. Le dépôt les découvre manquants lors du pointage suivant.

- Mutualisation non tracée : une sertisseuse passe de l’équipe A à B sans empreinte numérique. Deux semaines plus tard, personne ne sait où elle se trouve. On rachète ou on loue.

- Véhicule-atelier sans inventaire tournant : la caisse de visserie est « mangée » par le quotidien. On part en mission, on découvre la rupture à 9 h du matin, détour magasin, retard chantier.

- Maintenance décalée : un perforateur lâche en pleine dalle. Improvisation, perte de rythme, achat express. Les incidents s’enchaînent et cachent un manque de préventif simple.

- Sous-traitant sans processus : matériel prêté « à la confiance ». Sans scan de sortie et retour planifié, le prêt devient une perte probable.

- Dépôt secondaire “hors radar” : un second container ou atelier n’est pas intégré au référentiel. Le stock s’y accumule sans visibilité, créant des achats en double au dépôt principal.

- Codification hétérogène : le même outil existe en trois libellés selon les équipes. L’inventaire fusionne mal, on sous-estime le parc et on rachète du matériel en doublon.

Chaque scénario a une parade : scan obligatoire aux seuils critiques (sortie, transfert, retour), kits standards, inventaire tournant, référentiel unique, et sous-traitants intégrés au même flux. Le but n’est pas de « suradministrer », mais de rendre le bon geste plus rapide que le bricolage.

Mesurer pour décider : 7 KPIs simples et actionnables

La mesure transforme la conversation. Quand les chefs d’équipe et la direction voient la même information, les arbitrages deviennent évidents. Voici sept indicateurs faciles à suivre avec un logiciel de gestion d’inventaire matériel adapté au BTP :

- Taux de retour à l’heure : part des prêts revenus à la date prévue. Vise > 90 %.

- Matériels en retard : volume et valeur, avec focus sur les équipements critiques.

- Valeur égarée en cours : estimation des pertes probables (objets non vus depuis X jours).

- Jours d’immobilisation évitables : pannes prévenues par préventif planifié.

- Rotation des consommables : comparer la consommation réelle aux métrés des lots de travaux.

- Taux d’utilisation des équipements lourds : arbitrer entre achat, location, revente.

- Inventaires tournants réalisés : fréquence et zones couvertes.

L’essentiel : ces KPIs ne doivent pas être « une usine à gaz ». Ils servent d’alerte et de boussole, pas de jugement. Affichés sur un tableau de bord lisible, ils déclenchent les bonnes conversations : récupérer, réparer, racheter ou louer.

Mettre les équipes dans la boucle : adoption et conduite du changement

La technologie ne suffit pas si le terrain ne l’adopte pas. Le plan d’action gagnant est pragmatique et respectueux des contraintes réelles des équipes. Trois leviers font la différence :

- Temps gagné dès le jour 1 : le scan doit être plus rapide que toute autre méthode. Démos et tests in situ pour ajuster les écrans et les kits.

- Rôles clairs, règles simples : qui valide une sortie exceptionnelle ? combien de temps un prêt sans retour planifié est-il permis ? que fait-on en cas de casse ?

- Feedback visible : les équipes voient l’effet positif (moins de courses de dernière minute, moins de tensions, matériel disponible). Le succès s’auto-entretient.

Former ne veut pas dire « faire un manuel ». Une courte session au dépôt, un mémo visuel dans l’app et un parrain au sein de chaque équipe suffisent souvent. Enfin, fixer quelques « zones d’excellence » (par exemple, véhicules-ateliers exemplaires) donne des modèles concrets à répliquer.

Budget, ROI et priorités : par où commencer sans tout bouleverser ?

Pas besoin d’un « grand soir ». Il est efficace de démarrer par 20 % du parc qui concentre 80 % des irritants : lasers, sertisseuses, batteries, consommables critiques et deux ou trois engins majeurs. Marquer, kitter, scanner et piloter ces familles suffit pour démontrer rapidement une baisse des pertes et une meilleure disponibilité.

Le ROI provient de quatre gisements : arrêt des achats en doublon, réduction des locations express, baisse des pertes diffuses et gain de temps d’encadrement (moins d’appels, moins de recherches). Une fois ces bénéfices constatés, on étend progressivement la méthode au reste du parc, puis aux sous-traitants et aux dépôts secondaires.

Bonnes pratiques de paramétrage dans un logiciel de gestion matériel BTP

Un logiciel de gestion de stock et d’équipements pour le BTP ne doit pas être un « ERP » lourd, mais une application de terrain fiable. Voici une configuration type qui fonctionne bien :

- Référentiel épuré : libellés normalisés, photos, compatibilités, accessoires et consommables liés à chaque outil.

- Templates de kits par métier (gros œuvre, second œuvre, VRD, maintenance) avec quantités par défaut et seuils mini.

- Règles de sortie/retour et transferts en un scan, rappels automatiques, journal d’événements lisible et exportable.

- Rôles et droits simples : dépôt, chefs de chantier, magasiniers, direction. Chacun voit ce dont il a besoin, sur mobile.

- KPIs et alertes : retards, seuils atteints, échéances de maintenance, garanties, équipements « à risque » (non vus depuis X jours).

- Inventaire tournant : listes de comptage auto-générées par zone (dépôt rangée A, véhicule 12, container chantier B).

Dernier conseil : documenter 10 à 15 cas réels (sortie, retour, prêt, transfert inter-équipes, perte suspectée, casse) et les transformer en mini-scenarii dans l’app. Les utilisateurs se forment en pratiquant, pas en lisant.

Spécificités par métiers : adapter la méthode à votre réalité

Toutes les activités BTP n’ont pas la même « matière ». Adapter le kit de départ, les seuils de recomplètement et la granularité de traçabilité améliore le rapport effort/bénéfice.

- Gros œuvre : forte consommation de consommables lourds (forets béton, disques diamant). Kitter par équipe avec recomplètement hebdomadaire.

- Étanchéité/Isolation : suivi précis des kits « chalumeau + bouteilles + EPI », focus sécurité et traçabilité des équipements sous pression.

- CVC/Plomberie : sertisseuses, mâchoires, petites pièces à forte valeur. Systématiser le scan et les mallettes numérotées.

- Électricité : pinces, mesureurs, consommables variés. Kitter et faire tourner l’inventaire véhicule par véhicule.

- VRD/TP : engins et plaques, accessoires essentiels (rampes, godets). Préventif rigoureux et journal des heures.

- Maintenance multi-technique : grand périmètre, interventions urgentes. L’app mobile devient la « mémoire » des déplacements et du matériel embarqué.

La logique reste la même : référentiel propre, kits intelligents, gestes de scan simples, inventaire tournant, maintenance préventive et pilotage par quelques KPIs. Les 5 à 10 % de pertes reculent quand chacun sait en temps réel où est le matériel, qui en est responsable et quand il revient.

Checklist opérationnelle : gagner 2 points de marge en 90 jours

Pour clôturer, voici une feuille de route pragmatique pensée pour une PME avec plusieurs équipes et 3 à 5 chantiers actifs :

- Semaine 1 : cartographier et nettoyer le référentiel. Décider des kits par métier. Choisir le marquage (QR/codes-barres) et préparer l’étiquetage.

- Semaine 2 : poser les étiquettes, déployer l’app mobile au dépôt et chez deux équipes pilotes. Paramétrer les seuils consommables critiques.

- Semaine 3 : basculer les sorties/retours au scan. Activer les transferts inter-équipes. Démarrer l’inventaire tournant par zones.

- Semaine 4 : lancer la maintenance préventive sur 5 familles d’équipements. Suivre les premiers KPIs. Ajuster les kits et les écrans.

- Semaine 5 à 12 : étendre à toutes les équipes, intégrer les sous-traitants, ritualiser le point hebdomadaire « retards/échéances ».

Cette progression installe des habitudes durables. Les « petites » pertes disparaissent, la disponibilité augmente et le climat opérationnel s’apaise. La direction retrouve de la prédictibilité et les conducteurs de travaux gagnent un temps précieux.

Comment estimer rapidement le coût annuel des pertes matérielles ?

Faut-il tout étiqueter au départ ?

Prêt à stopper les pertes et à sécuriser vos délais ? Passez au suivi mobile du matériel.

Voir les offres Substock%20(1).webp)